Comment Naval Group fabrique les futurs sous-marins nucléaires français

Le

Suffren, Duguay-Troin, Tourville, Grasse, Rubis et Casabianca sont des enfants de Cherbourg où nous nous sommes rendus pour découvrir leur construction. Cette nouvelle génération (classe Suffren, programme Barracuda) de sous-marins nucléaires d'attaque (SNA) remplace la précédente (classe Rubis).

Ces bâtiments sont évidemment imposants: 99 m de long et 5200 tonnes. Ils sont puissamment armés avec des torpilles, des missiles antinavires et de missiles de croisière (MdCN). Ils peuvent atteindre des cibles à une portée de 1000 kilomètres.

Regardez notre reportage au cœur de la construction des sous-marins nucléaire de Naval Group:

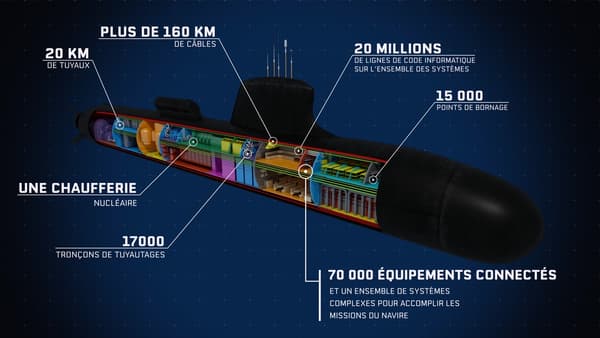

Mais ce qu'on ne voit pas, ce sont les centaines de kilomètres de câbles, les centaines de milliers de points de soudure ou encore les millions de lignes de codes pour piloter le navire, assurer les conditions de vie de l'équipage de 63 marins et assurer des missions avec une disponibilité en mer de 270 jours par an.

Naval Group nous a exceptionnellement ouvert les portes de ces ateliers normands. C'est le seul en France où sont construits ces monstres des mers. Il s'étend sur 50 hectares et emploie au quotidien 5.000 personnes dont la moitié travaille sur le programme Barracuda.

Alors que les SNLE (sous-marins nucléaires lanceurs d'engin) sont dédiés à la dissuasion, les SNA sont chargés d'effectuer de la surveillance, du renseignement et de protéger les navires de surface, notamment le porte-avions Charles De Gaulle.

Pour remplir ces missions, ils sont équipés de technologies -dont on ne nous dira rien-, mais aussi d'un hangar de pont amovible, à l'intérieur duquel c'est une première, un propulseur sous-marin pour les nageurs de combat des commandos marine est embarqué.

Détail d'importance, les sous-marins de la classe Suffren sont particulièrement silencieux.

"Il faut dix ans d'études pour concevoir ces bâtiments. Et lors de ces phases de conception, l'un des principaux objectifs et de trouver les dispositifs qui vont permettre de réduire la discrétion acoustique. Pour les équipements les plus bruyants comme les pompes, nous utilisons des plots élastiques qui vont réduire drastiquement les bruits générés à travers la coque", explique Sylvain*, responsable Navire Armé Adjoint en charge du Tourville, troisième bâtiment du programme.

Le résultat de ces techniques est étonnant. Ces SNA émettent un son équivalent à celui émis par un banc de crevettes, assure ce spécialiste.

"C'est une prouesse technologique dont nous sommes fiers".

De l'art industriel

Si nous avons pu filmer de nombreuses étapes de la construction, certaines comportant des éléments stratégiques ne seront pas diffusés ou floutés pour des raisons de sécurité.

"En voyant des images qui peuvent sembler anodines pour le public, des experts pourraient en conclure des performances qui ne doivent pas être révélées", explique l'ingénieur Laurence, responsable navires armés adjointe pour les 4e, 5e et 6e exemplaires des SNA Barracuda.

La première étape de la construction repose sur la fabrication de la coque. Cette opération se déroule dans l'atelier Legris. La mise en forme est réalisée avec une presse d'une puissance spectaculaire de plus d'une tonne.

Des gabarits en bois réalisés par des ébénistes permettent aux chaudronniers de vérifier la courbure de chaque pièce. Ces spécialistes vont même jusqu'à affiner leur travail manuellement. De l'art industriel. Après cela, les éléments sont transmis dans l'atelier Laubeuf où ils seront soudés pour former les tronçons du sous-marin.

Charger le cœur nucléaire

En parallèle, les équipes de Cherbourg, mais aussi celles de Nantes et de Ruelle, équipent des berceaux pour accueillir la chaufferie nucléaire ou les systèmes d'armes. Ces berceaux seront ensuite glissés dans les tronçons de coque qui seront soudés entre eux pour obtenir à la fin un sous-marin complet.

D'autres experts peuvent ensuite intervenir à l'intérieur du bâtiment pour connecter les tuyauteries, borner les câbles électriques puis tester ces matériels.

"Ce travail nécessite un nombre important de qualifications et de métiers très différents. On va avoir besoin de soudeurs, de chaudronniers, de peintres, de techniciens de bureaux d'études, d'ingénieurs ou de programmeurs", précise Laurence.

Une fois terminé, le sous-marin peut enfin sortir du chantier de Naval Group pour aller dans une zone sous contrôle de la Direction générale pour l'armement (DGA) où se trouve un dispositif de mise à l'eau.

"C'est dans cette enceinte que sera chargé le cœur nucléaire qui sera testé avant de réaliser des essais en mer", explique l'ingénieur Laurence.

En juillet dernier, le Tourville, 3e bâtiment du programme Barracuda a été transféré vers le dispositif de mise à l’eau de la DGA. Les deux précédents, le Suffren et le Duguay-Trouin sont déjà à Toulon sur la base de la Marine nationale. Le Tourville les rejoindra en juin prochain. Naval Group doit assurer la construction de trois suivants, de Grasse, Rubis et Casabianca sont en construction. Ils seront livrés à la Marine en 2026, 2028 et 2029.

En parallèle, les équipes de Naval Group travaillent sur les sous-marins conventionnels commandés par des pays étrangers, mais aussi sur le SNLE de 3e génération.

La durée de vie d'un SNA est d'environ 35 ans. Cet objectif est atteint grâce aux équipements, à la qualité de la construction, mais aussi avec un plan de maintenance scrupuleux réalisé par les équipes de Naval Group Services afin de pouvoir les maintenir en condition opérationnelle.

Après cette période, ils reviendront à Cherbourg pour être d'abord démantelés en retirant les éléments nucléaires, puis déconstruits. C’est le sort réservé à L’Inflexible, un sous-marin nucléaire lanceur d’engin (SNLE) qui est arrivé dans le bassin de déconstruction en janvier pour être totalement découpé en mai 2024. Il cédera la place à l'ancien Casabianca, un SNA de classe Rubis, qui a cédé la place au Duguay-Troin. Son nom prestigieux -le premier exemplaire a participé à la libération de la Corse durant la Seconde Guerre Mondiale- renaîtra en 2029 pour clôturer la construction des Suffren.

* Les règles de sécurité de Naval Group nous imposent de ne donner que les prénoms des personnes que nous avons interviewé.